گریس صنعت نفت و گاز

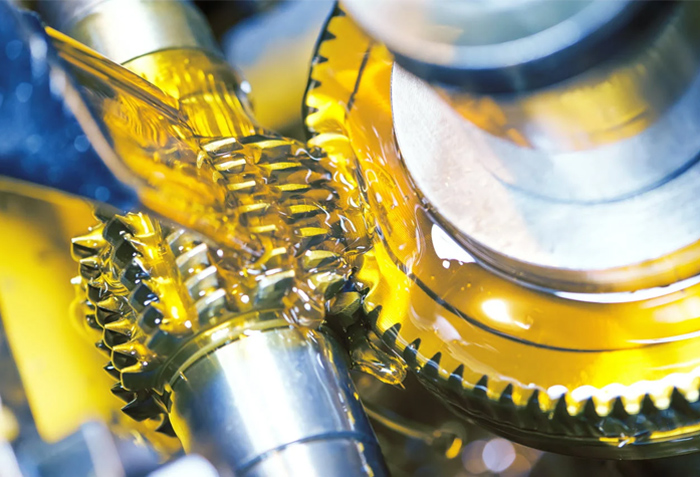

گریس صنعت نفت و گاز نوعی روانکار صنعتی است که بهطور ویژه برای شرایط سخت این صنعت طراحی شده است. این گریس معمولاً از پایه روغنی با ویسکوزیته بالا و افزودنیهای ضد سایش، ضد خوردگی و مقاوم در برابر دماهای بالا ساخته میشود. مواد تشکیلدهنده اصلی شامل روغنهای معدنی یا سینتتیک و صابونهای فلزی مانند لیتیوم و کلسیم هستند که استحکام و پایداری لازم را برای تجهیزات سنگین فراهم میکنند و عملکرد آنها را بهبود میبخشند.

اهمیت گریس در صنعت نفت و گاز

انتخاب صحیح گریس صنعت نفت و گاز به چند دلیل بسیار مهم است. گریس نقش اساسی در کاهش سایش و اصطکاک در تجهیزات دارد که این عملکرد باعث کاهش دما و جلوگیری از آسیبهای جدی به اجزاء مکانیکی میشود. همچنین، تجهیزات نفت و گاز معمولاً در شرایط سختی مانند دماهای بالا، فشار زیاد و تماس با مواد شیمیایی قرار دارند و گریس مناسب میتواند در برابر این شرایط مقاوم باشد و از آسیب به تجهیزات جلوگیری کند. علاوه بر این، استفاده از گریس مناسب میتواند به افزایش عمر تجهیزات و کاهش هزینههای نگهداری کمک کند، در حالی که انتخاب نادرست میتواند منجر به خرابی زودرس تجهیزات و افزایش هزینههای عملیاتی شود.

انواع گریس صنعت نفت و گاز

انتخاب گریس صنعتی مناسب به عوامل مختلفی همچون دمای عملیاتی، بار، سرعت، شرایط محیطی و نوع تجهیزات وابسته است. در صنعت نفت و گاز، به دلیل اهمیت بالای تجهیزات و نیاز به عملکرد پیوسته، این انتخاب از اهمیت ویژهای برخوردار است. در این صنعت، انواع مختلفی از گریسها مورد استفاده قرار میگیرند که در زیر به برخی از پرکاربردترین آنها اشاره میشود:

گریس کمپلکس لیتیوم: این گریس به خاطر تنوع دما و شرایط عملکردی که تحمل میکند، بسیار محبوب است. ویژگیهای قابل توجه آن شامل مقاومت در برابر آب، پایداری مکانیکی و کارایی در دماهای بالا میباشد.

گریس سولفونات کلسیم: به دلیل مقاومت عالی در برابر خوردگی و آب، این گریس به طور خاص برای استفاده در محیطهای خشن، مانند سکوهای دریایی و تجهیزات زیر دریا، بسیار مناسب هستند.

گریس کمپلکس آلومینیوم: این نوع گریس به ویژه برای شرایط دمایی بالا طراحی شده است و روانکاری مؤثری برای تجهیزاتی نظیر پمپها، کمپرسورها، شیرها و دکلهای حفاری ارائه میدهد. همچنین به کاهش نیاز به تعمیر و نگهداری تجهیزات کمک میکند.

گریس پلی اوره: این گریس مصنوعی با غلیظکنندههای پلی اوره تولید میشود و در برابر فشارهای بالا و سایش مقاومت زیادی دارد. این ویژگی آن را برای کاربردهایی مانند حفاری، پمپها و شیرها ایدهآل میکند.

گریس PTFE: با افزودنیهای پلی تترا فلوئورواتیلن (PTFE) دارای خاصیت روانکاری برجستهای هستند و مقاومت شیمیایی بالایی از خود نشان میدهند. به ویژه در شرایط مرطوب و در معرض مواد شیمیایی، این گریسها از سطوح فلزی محافظت میکنند.

گریس کمپلکس باریم: اگر چه استفاده از این نوع گریس صنعت نفت و گاز کمتر است، اما توانایی تحمل دماهای بالا را دارد و به حفظ یکپارچگی و طول عمر تجهیزات در محیطهای خورنده کمک میکند.

به دنبال افزایش عمر و بهبود عملکرد تجهیزات خود هستید؟

گریس شاسی و گریس بلبرینگ اول روانکار سار، راهحلی ایدهآل برای حفظ کارایی و کاهش اصطکاک در ماشینآلات شماست. همین حالا با ما تماس بگیرید و از مشاوره رایگان کارشناسان ما بهرهمند شوید!

تجهیزات نفتی نیازمند گریس کاری

در صنعت نفت، تجهیزات و ماشینآلات مختلفی وجود دارند که به گریس و روغن صنعتی به طور منظم نیاز دارند تا عملکرد بهینه و ایمنی را تضمین کنند و از هزینههای تعمیرات ناخواسته جلوگیری کنند. برخی از این تجهیزات عبارتند از:

- کمپرسور صنعتی: این دستگاهها برای فشردهسازی گاز در فرایندهای مختلف مانند تولید و پالایش گاز طبیعی به کار میروند. گریسکاری اجزای کمپرسور نظیر بلبرینگها، چرخدندهها و پیستونها، به کاهش سایش و اصطکاک در شرایط فشار بالا کمک میکند و از خرابی زودهنگام جلوگیری میکند.

- شیر کنترل جریان: این اجزا به کنترل جریان مایعات و گازها در سیستمهای نفتی میپردازند. گریسکاری مناسب موجب عملکرد صحیح شیرها، جلوگیری از گرفتگی و ایجاد مهر و موم محکم میشود.

- تجهیزات حفاری: در عملیات حفاری نفت، تجهیزات مانند دکلهای حفاری، متهها و سیستمهای بالابر نیاز به گریسکاری دارند. این عمل به روانکاری اجزای مختلف مانند یاتاقانها و چرخدندهها کمک میکند و کارایی عملیات حفاری را افزایش میدهد.

- تجهیزات دریایی: سکوها و تجهیزات زیر دریا که در محیطهای سخت دریایی فعالیت میکنند، به گریسکاری نیاز دارند. این کار برای حفاظت در برابر خوردگی ناشی از آب دریا و روانکاری قطعات متحرک بسیار حیاتی است.

- توربین گاز و بخار: در پالایشگاهها نیاز به گریسکاری دارند تا سایش را به حداقل رسانده و عملکرد پایدار و قابل اعتمادی را فراهم کنند.

- گیربکس صنعتی: در صنایع نفت، گیربکسها در کاربردهای مختلف مانند پمپها و تجهیزات حفاری به کار میروند. روانکاری چرخدندهها و یاتاقانها انتقال نیرو را تسهیل کرده و سایش و صدای ناخواسته را کاهش میدهد.

- جرثقیل و تجهیزات بالابری: این تجهیزات به گریسکاری نیاز دارند تا عملکرد یاتاقانها، قرقرهها و کابلها بهبود یافته و عملیات بالابری بهطور ایمن و کارآمد انجام شود.

- سیستم انتقال نیرو: در سیستمهایی مانند تسمه، زنجیر و کوپلینگ ضروری است تا اصطکاک را کاهش داده و کارایی سیستم را حفظ کند.

- همزن و میکسر صنعتی: گریسکاری اجزای شفت همزن و میکسر، فرایند اختلاط را کارآمدتر میکند.

- فن و دمنده صنعتی: گریسکاری بلبرینگهای فن و دمنده موجب افزایش کارایی و کاهش صدا و لرزش میشود.

- تجهیزات سرویس چاه: گریسکاری خطوط سیم و تجهیزات لولههای سیمپیچ برای اطمینان از عملکرد بهینه در سرویس چاه بسیار مهم است.

ویژگی گریس صنعت نفت و گاز

تعیین نوع مناسب گریس صنعت نفت و گاز برای تجهیزات مختلف به عوامل متعددی، از جمله نوع دستگاه، شرایط عملیاتی و الزامات استاندارد صنعتی بستگی دارد. در این راستا، مشاوره تولیدکنندگان و راهنماییهای کارشناسان این حوزه ضروری است. در ادامه، به برخی ویژگیهای کلیدی گریس مورد استفاده در این صنعت اشاره میکنیم:

- پایداری حرارتی: تجهیزات نفت و گاز به طور معمول در دماهای بالا فعالیت میکنند، بنابراین گریس انتخابی باید توانایی حفظ قوام و خواص روانکنندگی خود را در چنین شرایطی داشته باشد. این ویژگی به جلوگیری از نرم شدن یا تخریب گریس در دماهای بالا کمک میکند.

- عملکرد در شرایط فشار بالا: بسیاری از تجهیزات نفت و گاز در معرض بارهای سنگین و فشارهای شدید قرار دارند. گریسهای با عملکرد EP (Extreme Pressure) باید برای ارائه روانکاری مؤثر و محافظت از سطوح فلزی در برابر سایش و آسیب طراحی شوند.

- مقاومت در برابر رطوبت: با توجه به اینکه عملیات نفت و گاز ممکن است با آب و رطوبت در ارتباط باشد، گریس باید خواص ضد آب و ضد زنگ داشته باشد. این ویژگی از ورود آب به سطوح فلزی جلوگیری کرده و خطر خوردگی را کاهش میدهد.

- مقاومت شیمیایی: گریس مورد استفاده در این صنعت باید توانایی مقابله با مواد شیمیایی مختلف از جمله هیدروکربنها و اسیدها را داشته باشد. این ویژگی به حفظ کارایی گریس در محیطهای خشن و شیمیایی کمک میکند.

- حفاظت در برابر خوردگی: محیطهای خورنده میتواند به تجهیزات آسیب برساند. گریس باید با ایجاد یک لایه محافظ بر روی سطوح فلزی، از تماس با عوامل خورنده جلوگیری کرده و خطر زنگزدگی را کاهش دهد.

- ظرفیت باربری: گریس استفاده شده باید ظرفیت باربری مناسبی داشته باشند تا تحت بارهای سنگین و شرایط فشار بالا عملکرد مؤثری ارائه دهند. این ویژگی به کاهش سایش و افزایش عمر مفید تجهیزات کمک میکند.

- عمر طولانی: به دلیل فعالیت در محیطهای دور افتاده، نیاز به گریسهایی با عمر طولانی و پایداری بالا است. این گریس باید توانایی حفظ عملکرد خود را در شرایط سخت و به مدت طولانی داشته باشد تا نیاز به تعمیر و نگهداری مکرر را کاهش دهد.

عوامل مؤثر در انتخاب گریس تجهیزات نفت و گاز

۱. نوع تجهیزات

نوع تجهیزات مورد استفاده در صنعت نفتی یکی از عوامل مهم در انتخاب و خرید گریس است. گریسهای مختلفی برای تجهیزات مختلف، از جمله پمپها، بلبرینگها، و چرخدندهها وجود دارد. در نظر گرفتن نوع تجهیزات و شرایط کاری آنها از جمله دما و فشار، برای انتخاب گریس مناسب بسیار حائز اهمیت است.

۲. شرایط محیطی

شرایط محیطی در صنعت نفت و گاز میتواند شامل دماهای بالا و پایین، رطوبت و تماس با مواد شیمیایی باشد. گریسهای مقاوم در برابر آب و مواد شیمیایی برای استفاده در این صنایع بسیار ضروری هستند. در این شرایط، گریسهایی که دارای افزودنیهای خاصی هستند که میتوانند از تجزیه گریس در برابر مواد شیمیایی و رطوبت جلوگیری کنند، انتخاب بهتری خواهند بود.

۳. ویسکوزیته

ویسکوزیته یکی دیگر از عوامل مهم در انتخاب گریس است. ویسکوزیته مناسب باید با سرعت حرکتی تجهیزات و شرایط عملیاتی آنها هماهنگ باشد. گریسهایی که ویسکوزیته مناسبی دارند، میتوانند بهطور مؤثری در بین سطوح مختلف توزیع شوند و به کاهش سایش و اصطکاک کمک کنند.

۴. دمای کار

دمای کار تجهیزات در صنعت نفتی معمولاً بسیار بالا یا پایین است. انتخاب گریسهایی که بتوانند در این دماها عملکرد خوبی داشته باشند، بسیار حائز اهمیت است. گریسهای با نقطه ذوب بالا و مقاوم در برابر حرارت باید در این شرایط انتخاب شوند.

۵. ویژگیهای شیمیایی

برخی از تجهیزات نفت و گاز ممکن است با مواد شیمیایی خاصی در تماس باشند. بنابراین، انتخاب گریسهایی که مقاومت خوبی در برابر مواد شیمیایی دارند، اهمیت ویژهای دارد. این امر به جلوگیری از تخریب گریس و حفظ عملکرد تجهیزات کمک میکند.

دستهبندی محصولات اول روانکار سار

نکات مهم در انتخاب گریس صنعت نفت و گاز

نکات کلیدی در انتخاب گریس شامل انجام تستهای عملکردی پیش از انتخاب گریس است تا اطمینان حاصل شود که گریس انتخابی با شرایط کاری تجهیزات سازگار است. همچنین، مشاوره با تولیدکنندگان گریس و متخصصین صنعت میتواند به انتخاب بهینه گریس کمک کند. علاوه بر این، آزمایش دورهای گریس در تجهیزات میتواند به شناسایی مشکلات و نیاز به تعویض گریس کمک نماید.

شرکت اول روانکار سار

شرکت اول روانکار سار با عرضه مجموعهای گسترده از روانکارها و گریسهای صنعتی با کیفیت بالا و برندهای معتبر جهانی، به تمامی نیازهای روانکاری صنعتی شما پاسخ میدهد. این شرکت با بهرهگیری از تیمی متخصص و دانش فنی بهروز، مشاورههای حرفهای و خدمات پس از فروش بینظیری را ارائه میکند تا اطمینان حاصل شود که بهترین روانکار مطابق با نیاز تجهیزات شما انتخاب شود. با همکاری با اول روانکار سار، نه تنها عملکرد تجهیزات خود را بهینه میکنید، بلکه هزینههای تعمیر و نگهداری را نیز کاهش میدهید. برای کسب اطلاعات بیشتر و انتخاب بهترین گریس، میتوانید از تجربه و دانش کارشناسان این شرکت بهره ببرید و بهترین تصمیم را برای ماشینآلات خود بگیرید.

کلام آخر

در این مقاله با گریس صنعت نفت و گاز به طور کامل آشنا شدید. انتخاب گریس مناسب برای تجهیزات نفت و گاز یکی از عوامل کلیدی در بهبود عملکرد و افزایش عمر تجهیزات است. با توجه به عوامل مؤثر در انتخاب گریس، از جمله نوع تجهیزات، شرایط محیطی، ویسکوزیته، دمای کار و ویژگیهای شیمیایی، میتوان گریسهایی را انتخاب کرد که بهترین عملکرد را در این صنعت داشته باشند. با در نظر گرفتن این نکات و مشاوره با متخصصین، میتوان از خسارات و هزینههای اضافی جلوگیری کرده و به بهرهوری بالاتری دست یافت.