سبد خرید شما خالی است!

- صفحه اصلی +

-

محصولات

- کاتالوگ سار

- روانکار صنعتی | اول روانکار سار +

- روغن محافظ | خرید روغن محافظ | روغن ضد زنگ | اول روانکار سار

- آب صابون یا روغن حل شونده | خرید آب صابون | قیمت آب صابون

- روغن انتقال حرارت | قیمت روغن حرارتی | خرید روغن حرارتی

- روغن بخم | گریس بخم | شرکت اول روانکار سار

- روغن بیتزر | روغن کمپرسور بیتزر | Bitzer

- روغن ترانسفورماتور | قیمت روغن ترانس | خرید روغن ترانس +

- روغن توتال | خرید روغن توتال | روغن Total

- روغن توربین | قیمت روغن توربین | خرید روغن توربین | اول روانکار سار

- روغن داوکورنینگ | خرید روغن داو کورنینگ | روغن سیلیکون Dow Corning | روانکار سار

- روغن دنده | خرید روغن دنده | روغن دنده صنعتی +

- روغن زنجیر | قیمت روغن زنجیر | خرید روغن زنجیر

- روغن سانیسو | روغن سانیسو | روغن suniso | اول روانکار سار

- روغن سیلندر بخار | اول روانکار سار

- روغن سیلیکون | خرید روغن سیلیکون | قیمت روغن سیلیکون +

- روغن شل |گریس شل | خرید روغن شل | خرید گریس شل +

- روغن شل اومالا | قیمت روغن شل اومالا | خرید شل اومالا | اول روانکار سار

- روغن شل اوندینا 917 | قیمت Shell Ondina 917 | روانکار سار

- روغن شل اوندینا | 941 Shell Ondina | روانکار سار

- روغن شل تلوس | قیمت روغن شل تلوس | اول روانکار سار

- روغن شل ریمولا | روغن موتور شل ریمولا | Shell Rimula R4 X 15W-40 | روانکار سار

- روغن شل کرونا | قیمت روغن شل کرونا | خرید روغن شل کرونا | روانکار سار

- روغن شل کلاووس | قیمت شل کلاووس | اول روانکار سار

- شل مورلینا Shell Morlina S2 B 150| روغن گردشی شل مورلینا | روانکار سار

- گریس شل گدوس Shell Gadus S2 V220 | شل گدوس | اول روانکار سار

- روغن صنایع غذایی | روغن فود گرید | اول روانکار سار

- روغن ضد آتش (نسوز)

- روغن عملیات حرارتی، روغن کوئینچ

- روغن فوکس | گریس فوکس | FUCHS اول روانکار سار +

- روغن ماشین ابزار

- روغن مته های بادی

- روغن موبیل | گریس موبیل | اول روانکار سار +

- موبیل گریس 28 | Mobilgrease 28 | اول روانکار سار

- گریس موبیل XHP 222 | گریس xhp | اول روانکار سار

- گریس موبیل اس اچ سی Mobilith SHC 1500 | اول روانکار سار

- گریس موبیل پولی رکس ای ام | Mobile Polyrex EM | روانکار سار

- گریس موبیل یونیرکس Mobil Unirex N2 | N2 | اول روانکار سار

- گریس موبیل یونیرکس Mobil Unirex N3| N3 | اول روانکار سار

- روغن موتور گازسوز ساکن

- روغن نساجی

- روغن هیدرولیک | خرید روغن هیدرولیک | روانکار سار

- روغن وکیوم روبین ایر | روبین ایر | 13204 robinair

- روغن پارافین بهداشتی | پارافین بهداشتی | روانکار سار

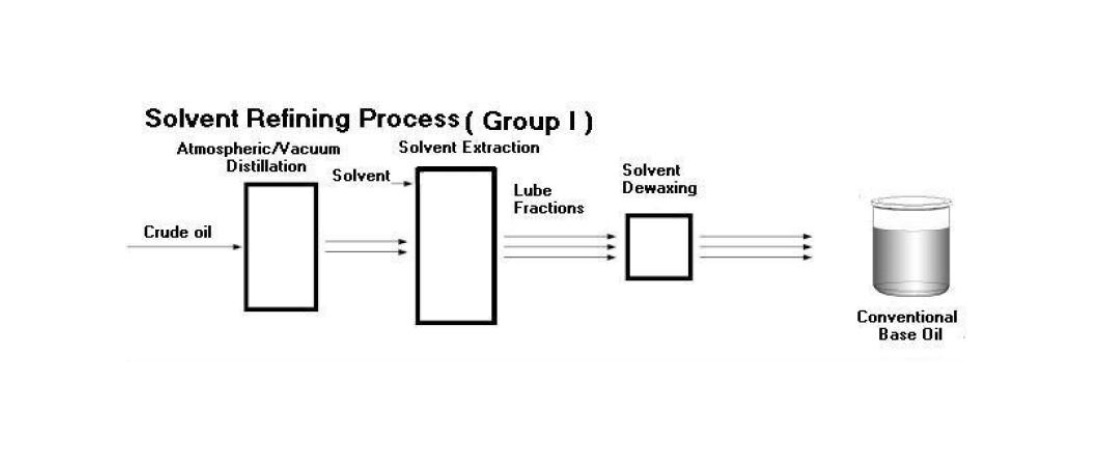

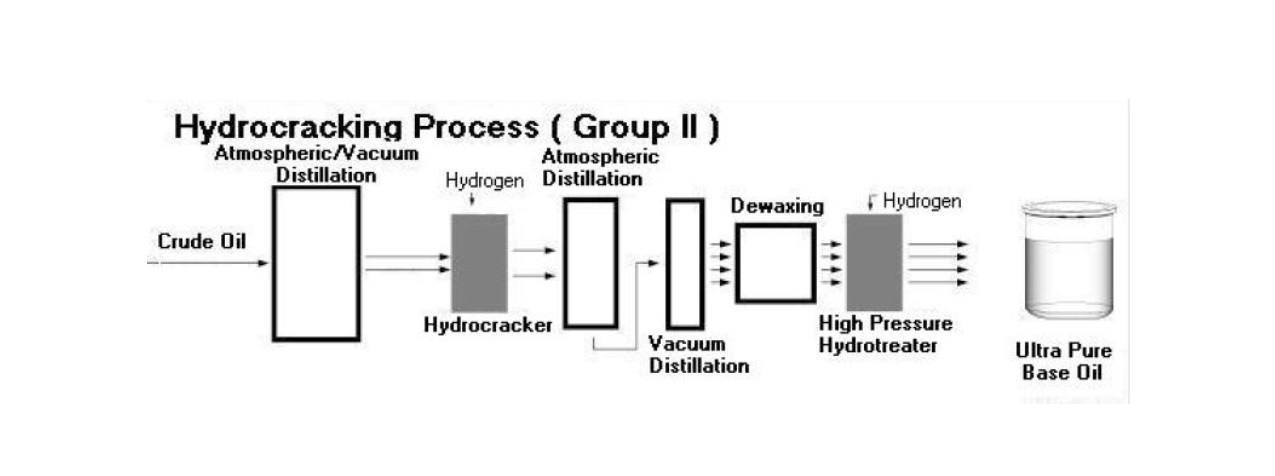

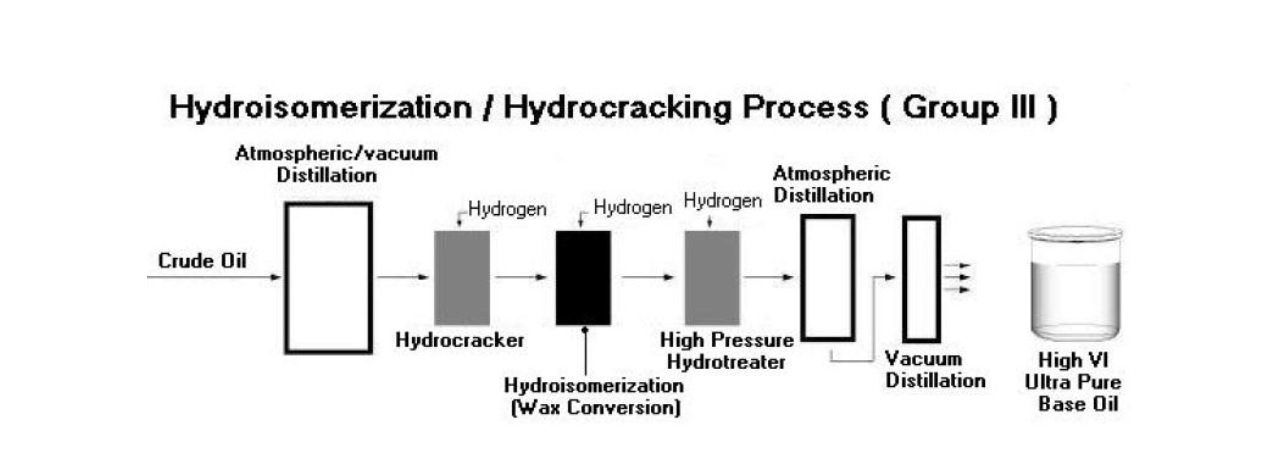

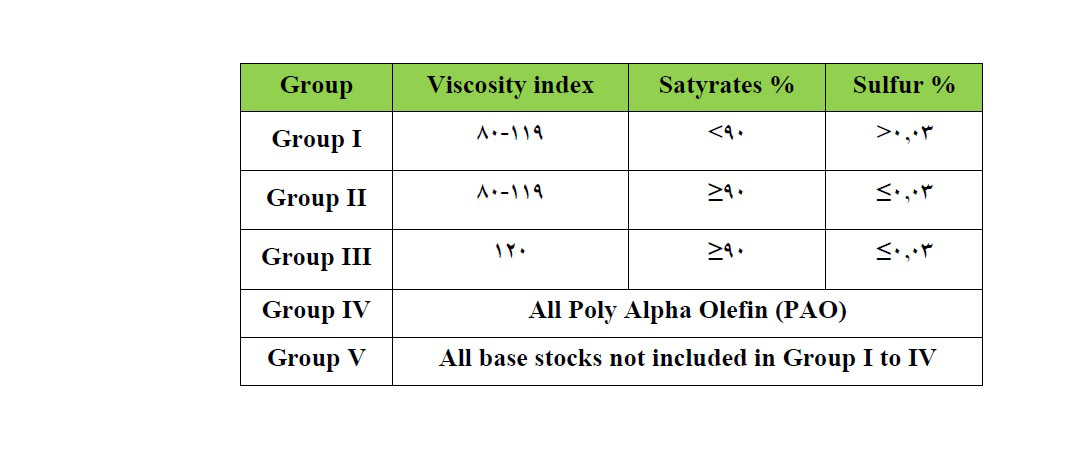

- روغن پایه | قیمت روغن پایه | خرید روغن پایه

- روغن پمپ وکیوم | خرید روغن پمپ وکیوم | قیمت روغن وکیوم

- روغن چند منظوره

- روغن کاسترول Castrol | شرکت اول روانکار سار

- روغن کمپرسور سرمایشی | روغن کمپرسور برودتی | روانکار سار

- روغن کمپرسور هوا | قیمت روغن کمپرسور باد | خرید روغن کمپرسور +

- روغن کمپرسور گاز

- روغن گردشی | روغن های گردشی | شرکت اول روانکار سار

- روغن گلیسیرین | خرید روغن گلیسیرین | اول روانکار سار

- ضد یخ | شرکت اول روانکار سار

- پاک کننده های صنعتی

- گریس Krytox GPL 227 | گریس تفلون دما بالا | روانکار سار

- گریس skf | قیمت گریس اس کا اف | قیمت گریس skf +

- گریس دور بالا | گریس سرعت بالا | گریس اسپیندل | گریس نساجی

- گریس سیم بکسل | گریس وایر روپ | اول روانکار سار

- گریس شاسی | قیمت گریس شاسی | گریس کلسیم | اول روانکار سار

- گریس لوبکن | گریس لوبکون | lubcon Grease | اول روانکار سار +

- گریس لیتیوم کمپلکس | قیمت گریس لیتیوم | روانکار سار

- گریس مولی اسلیپ Molyslip | شرکت اول روانکار سار +

- گریس مولیکوت | قیمت گریس مولیکوت | اول روانکار سار +

- گریس مولیکوت D321R | اسپری مولیکوت D321R | اول روانکار سار

- اسپری گریس مولیکوت 1000 | گریس مولیکوت اسپری 1000 | روانکار سار

- گریس مولیکوت BR2 Plus | مولیکوت BR2 Plus | روانکار سار

- گریس مولیکوت 1000 | قیمت گریس مولیکوت 1000 | روانکار سار

- گریس مولیکوت 44 Medium | اول روانکار سار

- گریس مولیکوت HSC Plus | اول روانکار سار

- گریس کلوبر | خرید گریس کلوبر | قیمت گریس کلوبر | اول روانکار سار +

- گریس نسوز | قیمت گریس نسوز | خرید گریس نسوز

- روانکار دریایی | اول روانکار سار +

- روانکار هوایی +

- روانکار وسایل نقلیه سنگین +

- روانکار اتومبیل | اول روانکار سار +

- مواد افزودنی روغن +

- بسته افزودنی روغن انتقال حرارت

- بسته افزودنی روغن توربین

- بسته افزودنی روغن دنده صنعتی

- بسته افزودنی روغن موتور بنزینی

- بسته افزودنی روغن موتور دیزلی

- بسته افزودنی روغن هیدرولیک

- بسته افزودنی روغن کمپرسور

- بسته افزودنی ضدیخ بر پایه ترکیبات آلی

- بسته افزودنی ضدیخ بر پایه ترکیبات معدنی

- بسته افزودنی موتور های گازسوز

- ترکیبات بالابرنده شاخص گرانروی از نوع High SSI OCP

- ترکیبات بالابرنده شاخص گرانروی از نوع Low SSI OCP

- ترکیبات بالابرنده شاخص گرانروی از نوع پلی ایزوبوتیلن

- ترکیبات بالابرنده شاخص گرانروی از نوع پلی متاکریلات

- ترکیبات بهبود دهنده گرانروی(VM) و شاخص گرانروی(VII)

- روغن پایه استری(POE)

- روغن پایه گروه II

- روغن پایه گروه III

- روغن پلی آلفا اولفین(PAO)

- مواد افزودنی آنتی اکسیدانت

- مواد افزودنی تکیفایر

- مواد افزودنی ضدكف

- مواد افزودنی گریس

- مواد افزودنی فشارپذیر و ضد سایش

- مواد پایین آورنده نقطه ریزش

- مقالات فروشگاه +

- راهنمای معادلیابی +

- درباره ی ما +

- تماس با ما +

- نمایشگاه نفت و گاز +

نظر خود را بیان کنید